Искровые свечи зажигания не претерпели принципиальных изменений с момента их применения в начале XX века. Развитие этого элемента бензинового двигателя идет по пути усовершенствования элементов конструкции, материалов и технологии производства.

Детали свечи, находящиеся в камере сгорания, подвергаются высоким термическим, механическим, элек-трическим нагрузкам, а также химическому воздействию продуктов неполного сгорания топлива. Температура в ней изменяется от 70 до 2500°С, давление газов достигает 50 - 60 бар, а напряжение на электродах доходит до 20 кВ и выше. Такие жесткие условия работы определяют особенности конструкции свечей и применяемых мате-риалов, так как от бесперебойности искрообразования зависят мощность, топливная экономичность, пусковые свойства двигателей, а также токсичность отработавших газов.

Основными элементами любой свечи зажигания являются металлический корпус, керамический изолятор, электроды и контактный стержень. Корпус имеет резьбу, которая ввинчивается в головку блока цилиндров, шестигранник "под ключ" и специальное покрытие для защиты от коррозии.

Основными элементами любой свечи зажигания являются металлический корпус, керамический изолятор, электроды и контактный стержень. Корпус имеет резьбу, которая ввинчивается в головку блока цилиндров, шестигранник "под ключ" и специальное покрытие для защиты от коррозии.

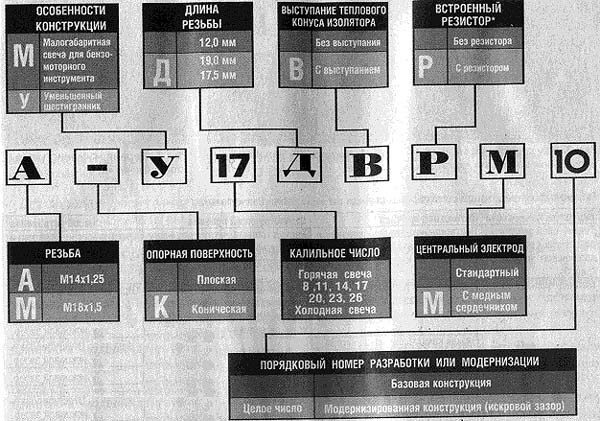

Опорная поверхность (ею свеча "упирается" в головку) может быть плоской или конической. В первом случае для надежной герметизации свечного отверстия используется уплотнительное кольцо. Коническая поверхность сама хорошо герметизирует соединение свечи с головкой блока.

Материалом изолятора служит высокопрочная техническая керамика. Для предотвращения утечки электричества на его поверхности (в "верхней" части изолятора) делают кольцевые канавки (барьеры тока) и наносят специальную глазурь, а часть изолятора со стороны камеры сгорания выполняют в форме конуса (назы-ваемого тепловым).

Внутри керамической части свечи закреплены центральный электрод и контактный стержень, между которыми может быть расположен резистор, подавляющий радиопомехи. Герметизация соединения этих деталей осуществляется токопроводящей стекломассой (стеклогерметиком). Боковой электрод ("массы") приварен к кор-пусу.

Электроды изготавливают из жаростойкого металла или сплава. Для улучшения отвода тепла от теплового конуса центральный электрод могут делать из двух металлов (биметаллический электрод) - центральную часть из меди заключают в жаростойкую оболочку. Биметаллический боковой электрод обладает повышенным ресурсом благодаря тому, что хорошая теплопроводность меди препятствует чрезмерному его нагреву.

Рис. 1. Устройство свечи зажигания с плоской опорной поверхностью:

1 - контактная (штекерная) гайка; 2 - изолятор; 3 - ореб-рение изо-лятора (барьеры тока); 4 - контактный стержень; 5 - корпус свечи; 6 - токопроводящий стеклогерметик; 7 - уплотни-тельное кольцо; 8 - центральный электрод с медным сердечником (биметаллический); 9 - теплоотводящая шайба; 10 - тепло-вой конус изолятора; 11 - боковой электрод ("массы"); h - искровой зазор.

Основные параметры свечей

Для обеспечения всего спектра бензиновых двигателей свечами зажигания последние производят с раз-личными параметрами, которые отражаются в условном обозначении свечи (приводятся ниже).

Габаритно-присоединительные размеры - это диаметр и шаг резьбы, длина резьбовой части и размер шестигранника "под ключ". Все они строго определенны для каждого двигателя.

Калильное число является показателем тепловых свойств свечи (ее способности нагреваться при различ-ных тепловых нагрузках двигателя). Оно пропорционально среднему давлению, при котором в процессе испытаний свечи на моторной тарировочной установке в ее цилиндре начинает появляться калильное зажигание (не-управляемый процесс воспламенения рабочей смеси от раскаленных элементов свечи). Свечи с небольшим ка-лильным числом называют горя-чими. Их тепловой конус нагревается до темпе-ратуры 900°С (температура начала калильного зажигания) при относительно небольшой тепло-вой нагрузке. Такие свечи применяются на ма-лофорсированных двигателях с небольшими степенями сжатия. У холодных свечей калиль-ное зажигание возни-кает при больших тепло-вых нагрузках, и они используются на высокофорсированных двигателях.

Пока тепловой конус не нагреется до 400°С, на нем образуется нагар, приводящий к утеч-кам тока и нару-шению искрообразования. По достижении этой температуры он (нагар) начинает сгорать, происходит очищение свечи (самоочищение).

Чем длиннее тепловой конус, тем больше его площадь, поэтому он нагревается до темпера-туры самоочи-щения при меньшей тепловой на-грузке. К тому же выступание этой части изолятора из корпуса усиливает ее обдув газами, что дополнительно ускоряет прогрев и улучшает очищение от нагара. Увеличение длины тепло-вого конуса приводит к уменьшению калильного числа (свеча становится "го-рячее"). Чтобы оставить его неизменным в конструкции применяют би-металлические центральные электроды, луч-ше отводящие тепло. Такие свечи (их называют термоэластичными) быстрее прогреваются до температуры самоочищения (как горячие), но вызывают калильное зажигание при высоких тепловых нагрузках (как холодные).

Отечественная промышленность выпускает свечи зажигания с калильными числами 8, 11, 14, 17, 20, 23 и 26. За рубежом не существует единой шкалы калильных чисел.

Величина искрового зазора указывается в инструкции по эксплуатации автомобиля (но может быть ука-зана также на упаковке или в маркировке свечи) и находится в пределах от 0,5 до 2 мм.

В зависимости от конструкции электродов зазор бывает регулируемым (за счет подгибания бокового элек-трода) и нерегулируемым (в свечах с несколькими "объединенными" боковыми электродами или не имеющих боковых электродов).

На свече зажигания российского производства должны быть указаны:

- дата изготовления (месяц или квартал и (или) две последние цифры года изготовления);

- товарный знак и (или) наименование предприятия-изготовителя;

- условное обозначение типа свечи (расшифровка приведена далее);

Из-за отсутствия за рубежом единой системы маркировки определить соответствие све-чей зажигания раз-личных производителей можно только при помощи каталогов или таблиц взаимозаменяемости (табл. 1).

В настоящее время все больше свечей зажигания выпускается с биметаллическим электро-дом. Это позво-ляет, помимо улучшения термо-эластичности, повысить их надежность и долговечность.

Растет объем производства свечей зажигания с выступанием теплового конуса изолятора из металлическо-го корпуса, что обеспечивает улучшенное самоочищение от нагара.

С целью увеличения срока эксплуатации, не требующего регулировки искрового зазора, выпускают свечи зажигания с несколькими электродами "массы".

Для улучшения процесса искрообразования (воспламеняющей способности искры) разра-батывают свечи с увеличенным искровым за-зором, изменяют форму и профиль электродов, а на их поверхности наносят платину.

Растет производство свечей зажигания с использованием поверхностного разряда (в ко-торых нет электрода "массы", а искра идет от центрального электрода к корпусу по поверх-ности изолятора).

Для снижение уровня помех радиоприему все больше свечей зажигания снабжаются встроен-ным помехо-подавительным резистором.

Таблица 1. Взаимозаменяемость основных типов свечей (прочерк - аналог отсутствует)

| РОССИЯ | AUTOLITE | BERU | BOSCH | BRISK | CHAMPION | EYQUEM | MAGNETI MARELLI | NGK | NIPPON DENSO |

|---|---|---|---|---|---|---|---|---|---|

| А11,А11-1,А11-3 | 425 | 14-9A | W9A | N19 | L86 | 406 | FL4N | B4H | W14F |

| А11Р | 414 | 14R-9A | WR9A | NR19 | RL86 | - | FL4NR | BR4H | W14FR |

| А14В, А14В-2 | 275 | 14-8B | W8B | N17Y | L92Y | 550S | FL5NR | BP5H | W16FP |

| А14ВМ | 275 | 14-8BU | W8BC | N17YC | L92YC | C32S | F5NC | BP5HS | W16FP-U |

| А14ВР | - | 14R-7B | WR8B | NR17Y | - | - | FL5NPR | BPR5H | W14FPR |

| А14Д | 405 | 14-8C | W8C | L17 | N5 | - | FL5L | B5EB | W17E |

| А14ДВ | 55 | 14-8D | W8D | L17Y | N11Y | 600LS | FL5LP | BP5E | W16EX |

| А14ДВР | 4265 | 14R-8D | WR8D | LR17Y | NR11Y | - | FL5LPR | BPR5E | W16EXR |

| А14ДВРМ | 65 | 14R-8DU | WR8DC | LR17YC | RN11YC | RC52LS | F5LCR | BPR5ES | W16EXR-U |

| А17В | 273 | 14-7B | W7B | N15Y | L87Y | 600S | FL6NP | BP6H | W20FP |

| А17Д | 404 | 14-7C | W7C | L15 | N4 | - | FL6L | B6EM | W20EA |

| А17ДВ, А17ДВ-1, А17ДВ-10 | 64 | 14-7D | W7D | L15Y | N9Y | 707LS | FL7LP | BP6E | W20EP |

| А17ДВМ | 64 | 14-7DU | W7DC | L15YC | N9YC | C52LS | F7LC | BP6ES | W20EP-U |

| А17ДВР | 64 | 14R-7D | WR7D | LR15Y | RN9Y | - | FL7LPR | BPR6E | W20EXR |

| А17ДВРМ | 64 | 14R-7DU | WR7DC | LR15YC | RN9YC | RC52LS | F7LPR | BPR6ES | W20EPR-U |

| АУ17ДВРМ | 3924 | 14FR-7DU | FR7DCU | DR15YC | RC9YC | RFC52LS | 7LPR | BCPR6ES | Q20PR-U |

| А20Д, А20Д-1 | 4054 | 14-6C | W6C | L14 | N3 | - | FL7L | B7E | W22ES |

| А23-2 | 4092 | 14-5A | W5A | N12 | L82 | - | FL8N | B8H | W24FS |

| А23В | 273 | 14-5B | W5B | N12Y | L82Y | 755 | FL8NP | BP8H | W24FP |

| А23ДМ | 403 | 14-5CU | W5CC | L82C | N3C | 75LB | CW8L | B8ES | W24ES-U |

| А23ДВМ | 52 | 14-5DU | W5DC | L12YC | N6YC | C82LS | F8LC | BP8ES | W24EP-U |

Гарантийный срок эксплуатации

По требованиям ОСТ 37.003.081 "Свечи зажигания искровые" изготовитель должен гаран-тировать беспе-ребойную работу свечей зажи-гания в течение 18 месяцев при условии, что пробег автомобиля с классической системой зажигания не превысил 30 тыс. км, а с элек-тронной системой - 20 тыс. км. Это справедливо только при условии соответствия свечей зажигания модели двигателя и соблюдении правил эксплуатации автомобиля, их монтажа, транспортирования и хранения. По мнению специалистов на двигателях в хорошем техническом состоянии фактический срок службы свечей может быть больше в 2 раза.

Снятие и установка

Демонтаж свечи зажигания с двигателя производят в следующей последовательности:

- снимают наконечник провода высокого напряжения (недопустимо тянуть за провод);

- отворачивают свечу на один оборот специальным ключом, затем поверхность в углублении головки цилиндра вокруг нее очищают сжа-тым воздухом или кисточкой, чтобы частицы грязи не попали в резьбу или камеру сгорания;

- выворачивают свечу;

- проверяют наличие уплотнительного кольца (для свечей с плоской опорной поверхностью);

- тщательно осматривают свечу на наличие механических повреждений изолятора, корпуса и электродов.

Установка производится в следующей последовательности:

- новые свечи, покрытые консервационной смазкой, необходимо протереть и промыть в растворителе (бензине). Допустимо прокипя-тить свечи в воде и просушить;

- внимательно осматривают свечу на нали-чие механических повреждений, уплотнительного кольца, контактной гайки;

- проверяют и при необходимости регулиру-ют искровой зазор (подгибая электрод "массы") до величины, указанной в инструкции по эксплуатации автомобиля;

- свечу заворачивают рукой в свечное от-верстие и затягивают специальным ключом с усилием 2 кгм.

Выявление и устранение причин отказа

Наиболее вероятными причинами отказа свечей зажигания является загрязнение их проду-ктами неполного сгорания или увеличение ис-крового зазора из-за износа электродов. Причем решающее влияние на работоспособность свечей оказывает техническое состояние двигателя.

Если свечи зажигания систематически покрываются нагаром, следует найти и устранить причину загрязнения (табл. 2).

Очистить свечи зажигания можно с помощью растворителей и щетки (не металлической). На станциях технического обслуживания свечи очищают на специальных пескоструйных аппаратах.

Таблица 2. Определение состояния двигателя по виду свечей зажигания

| Вид загрязнений свечи | Возможная причина | Сопутствующий признак | Способ устранения |

|---|---|---|---|

| Тонкий слой светло-серого или светло-коричневого налета (рис. 3) | Двигатель находится в исправном состоянии. Свеча соответствует двигателю по калильному числу. | Расход топлива, моторного масла и токсичность ОГ соответствуют норме. | Очистить свечи от налета и при необходимости отрегулировать искровой зазор. |

| Матовая черная копоть (рис. 4) | Неправильная регулировка карбюратора или угла опережения зажигания. | Повышенный расход топлива, снижение мощности двигателя, неустойчивая работа на холостом ходу, затруднен пуск. | Отрегулировать карбюратор или зажигание. |

| Низкая компрессия из-за негерметичности клапанов или износа цилиндро-поршневой группы. | Отремонтировать двигатель. | ||

| Загрязнение воздушного фильтра. | Заменить фильтр. | ||

| Неправильная установка искрового зазора. | Отрегулировать искровой зазор. | ||

| Трещина в изоляторе. | Заменить свечу. | ||

| Калильное число свечи больше необходимого для данного двигателя. | Заменить свечу. | ||

| Блестящий черный маслянистый нагар (рис. 5) | Попадание масла в камеру сгорания. | Повышенный расход масла, неустойчивая работа двигателя на холостом ходу, затруднен пуск. | Заменить маслосъемные колпачки клапанов или кольца поршней. |

| Толстый слой рыхлых отложений (рис. 6) | Низкое качество бензина или масла. | Перебои в работе двигателя, затруднен пуск. | Заменить топливо или моторное масло. Промыть систему смазки. |

| Отложения красного цвета (рис. 7) | Превышение допустимых норм концентрации металлосодержащих присадок в бензине. | Перебои в работе двигателя, затруднен пуск. | Заменить топливо. |

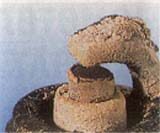

| Оплавление, выгорание электродов (рис. 8), трещины на тепловом конусе изолятора или его разрушение (рис. 9) | Калильное число свечи меньше необходимого для данного двигателя. | Перебои в работе двигателя, затруднен пуск. | Заменить свечу. |

| Неисправность системы охлаждения. | Перегрев двигателя. | Найти и устранить неисправность системы охлаждения. | |

| Слишком большой угол опережения зажигания. | Детонация в цилиндрах (характерный металлический стук). | Отрегулировать угол опережения зажигания. | |

| Применение низкооктанового топлива. | Заменить топливо. |

|

Рис. 3. Вид загрязнений свечи при нормальном состоянии двигателя. |

|

Рис. 4. Матовая черная копоть на свече. |

|

Рис. 5. Черный маслянистый нагар на свече. |

|

Рис. 6. Толстый слой рыхлых отложений на свече. |

|

Рис. 7. Отложения красного цвета. |

|

Рис. 8. Оплавление центрального электрода. |

|

Рис. 9. Разрушение теплового конуса изолятора. |

Проверка работоспособности свечей

Осуществляют ее с помощью специального оборудования для проверки бесперебойности искрообразования и герметичности соединения деталей свечи.

В первом случае свечу устанавливают в барокамеру (при атмосферном давлении свеча ведет себя иначе, чем в камере сгорания), которая обеспечивает давление газа до 10 кг/см? и позволяет наблюдать искрообразование между электродами. Оно должно быть бесперебойным после подведения к свече напряжения не менее 22 кВ.

Свеча считается неисправной при перебоях в искрообразовании, не устраняемых очисткой от нагара, под давлением, указанным в табл. 3.

Для проверки герметичности соединения деталей свечи ее устанавливают в барокамеру, создающую давление до 20 кг/см2, и измеряют утечку газа не менее 30 с. Ее величина не должна пре-вышать 5 см3/мин. При этом не учитывают утечку через соединения свечи с барокамерой.

Допускается проводить контроль герметичности на свечах зажигания, не укомплектованных уплотнительными кольцами.

При техническом обслуживании автомобиля разрешается проверять утечку газа через соединения деталей свечей зажигания под давлением 10 кг/см2.

Таблица 3. Минимально допустимое давление бесперебойного искрообразования (критерии предельного состояния свечи)

| Искровой зазор, мм, не более | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

|---|---|---|---|---|---|---|

| Давление бесперебойности искрообразования, кг/см2, не менее |

7,0 | 6,0 | 5,0 | 4,5 | 4,0 | 3,5 |

Примечания.

1. Проверку свечей зажигания следует проводить при величине искрового зазора, указанного в инструкции по эксплуатации автомобиля.

2. Если после очистки свеча не обеспечивает бесперебойного искрообразования при давлении большем, чем указано в таблице, она считается негодной к дальнейшей эксплуатации.

3. Испытательное напряжение для проверки свечей зажигания при техническом обслуживании автомобиля должно быть не более 18 кВ.